Ce mois est marqué par la récupération de mon poste de soudure TIG réparé.

La poursuite du pointage des filières rigides est interrompue par le manque de tube.

Fred de METALELEC est encore mis à contribution.

Le moteur YANMAR 4JH4E a 1800 Heures de fonctionnement, un minimum de vérification est indispensable.

J'ai profité de mon passage en cour de mécanique au CEFCM pour vérifier le tarage des injecteurs.

Je continue par les périphériques en commençant par le refroidissement.

Nettoyage de l'échangeur (rep 7 fig 2) et de l'échappement (rep 4 fig 1)

|

| fig 1 :éclaté du coude d'échappement |

|

| coude d'échappement obstrué |

|

| collecteur d'échappement obstrué |

|

|

| fig 2 : éclaté de l'échangeur |

|

|

|

|

|

|

|

|

|

Le coude d'échappement et le collecteur étaient complètement obstrués.

Un bon nettoyage était plus que nécessaire.

L'échangeur n'a pas demandé autant de travail, il était presque propre.

L'impellet (rep 3 fig 16) est à changer

La partie électrique:

Le bateau sera équipé de trois circuits électriques, un 12V un 24V et un 220V pour les pontons

Le circuit 12V sera utilisé pour le démarrage du moteur pour l'éclairage est pour les appareils fonctionnant sous cette tension.

Le circuit 24V sera utilisé pour le propulseur d'étrave, le guindeau et servira de capacité de secours pour le circuit 12V

Inutile de préciser l'utilité du circuit 220V

Le moteur est actuellement accouplé à un alternateur 12V 80Ah mais il y a la possibilité d'y adjoindre un second alternateur.

Se sera fait avec un alternateur 24V.

La capacité de celui ci reste à déterminée fonction des opportunités.

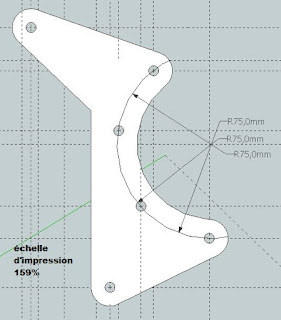

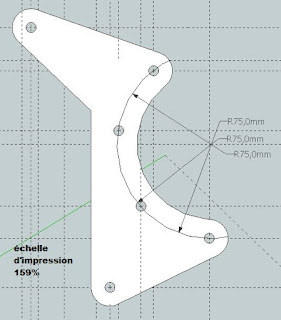

Néanmoins le support et le tendeur sont définissable.

J'ai repris une photo avec une cote d'encombrement que j'ai inséré dans mon logiciel de dessin 3D

et j'en ai tiré un dessin en vrai grandeur.

La présentation d'un gabarit papier a permis de corriger les écarts d'entraxe.

Une nouvelle présentation du plan corrigé imprimé sur feuille cartonnée valide la qualité du plan.

|

| photo de départ |

|

|

| support de second alternateur |

|

| tendeur de second alternateur |

Maintenant passons aux réalisations.

Petit déplacement vers Saint-Malo pour récupéré l'axe et les bague de dérive commandées chez Blocenstock.

J'ai pu vérifier l'alignement des deux supports d'axe de dérive.

Après quelques soudures de renfort et quelques calages, le pointage de la nouvelle épontille a été réalisé.

| | | | | | | | | |

| pointage de la nouvelle épontille ( vue de l'intérieur du puits de dérive ) |

Soudage de l'épontille sur les tôles du puits de dérive.et sur la tôle de fond.

|

| la soudure épontille / puits et sur le renfort bâbord |

Rectification, chanfreinage des portées de l'axe de dérive

|

| les portées vue de face avant bouchage des 4 trous |

|

| portée tribord chanfreinée |

Voici les outillages bidouillés pour obtenir des portées planes et des chanfreins.

|

| disque de 150 monté sur tampon de tissu de polissage |

|

| disque de 125 pour faire les portées de dia 106 intérieur |

Soudure de l'épontille sur le pont et découpe du pont autour de l'ancien passage du faisceau électrique

de mat.

|

| passage de faisceau électrique |

|

| soudure épontille / pont |

.

|

| le tout soudé |

Vérification à froid du montage de l'axe de dérive (sans aucun bridage ou calage).

La petite vidéo est explicite sachant que le jeu entre l'axe et les supports est de 0,3 mm.

Fonction du résultat obtenu et réflexion, l'axe va être modifié pour intégrer des joints toriques et un circuit de graissage pour garantir l'intégrité de l"assemblage dans le temps.

Soudage étanche des caissons de lest dans la partie avant. liaison caisson / font.

|

| soudure coté tribord |

|

| soudure coté bâbord |

Fin du pointage des filières rigides tribord avant.

Reste à finir les 3 autres cotés mais les difficultés sont appréhendées.

Les filières sont pointées les soudures sont en cours de réalisation

Suite le mois prochain